STECHOQ TRAINING CENTER

STECHOQ TRAINING CENTER

WASTE LEAN MANUFACTURING

Waste / Pemborosan

Waste dapat diartikan sebagai kehilangan atau kerugian berbagai sumber daya, yaitu material, waktu (yang berkaitan dengan tenaga kerja dan peralatan) dan modal, yang diakibatkan oleh kegiatan-kegiatan yang membutuhkan biaya secara langsung maupun tidak langsung tetapi tidak menambah nilai kepada produk akhir bagi pihak pengguna jasa konstruksi. Waste dapat juga digambarkan sebagai segala aktifitas manusia yang menyerap sumber daya dalam jumlah tertentu tetapi tidak menghasilkan nilai tambah, seperti kesalahan yang membutuhkan pembetulan, hasil produksi yang tidak diinginkan oleh pengguna, proses atau pengolahan yang tidak perlu, pergerakan tenaga kerja yang tidak berguna dan menunggu hasil akhir dari kegiatan-kegiatan sebelumnya.

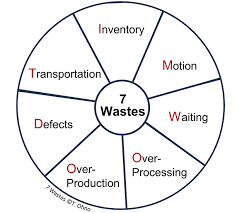

7 Waste merupakan salah satu tools yang digunakan untuk mengidentifikasi limbah atau waste atau pemborosan pada suatu sistem produksi. Waste yang dihasilkan pada sistem produksi diidentifikasi menjadi 7 golongan waste yaitu inventory, motion, waiting, over-processing, overproduction, defects, dan transportation.

Berdasarkan gambar diatas, dapat diketahui berbagai macam jenis pemborosan yang dapat terjadi selama proses produksi. Untuk mengidentifikasi karakteristik masing-masing pemborosan akan ditampilkan pada tabel dibawah ini.

| No | Waste | Pengertian | Contoh |

|---|---|---|---|

| 1 | Inventory | Pemborosan yang terjadi akibat inventory atau persediaan berlebih, baik persediaan barang jadi, setengah jadi maupun material. Biasanya sebagai dampak dari pemborosan overproduction. | Penimbunan material, produk jadi yang melebihi rencana produksi. |

| 2 | Motion | Pemborosan yang terjadi akibat gerakan-gerakan pekerja yang tidak menambah nilai terhadap produk. | Peletakan produk yang jauh dari jangkauan pekerja seperti terlalu tinggi atau terlalu jauh dari jangkauan tangan operator. |

| 3 | Waiting | Pemborosan akibat menunggu atau waiting. Biasanya terjadi karena adanya operasi kerja yang tidak seimbang. | Pada industri makanan ada proses pemasakan dengan pemanggangan maupun pengukusan, yang mana selama proses menunggu tersebut pegawai dapat melakukan kegiatan lain yang lebih memiliki nilai tambah. |

| 4 | Over-Processing | Pemborosan yang terjadi akibat proses yang tidak memberikan nilai tambah pada produk maupun customer. | Proses inspeksi yang berlebihan (dilaksanakan pada setiap proses). |

| 5 | Over-Production | Pemborosan akibat produksi yang berlebihan baik produk jadi maupun setengah jadi. Biasanya terjadi akibat waktu set up lama, perencanaan produksi yang kurang matang hingga kualitas produk yang rendah. | Hal ini berbahaya bagi perusahaan yang menghasilkan consumable product yang mana memiliki expired date yang singkat. Contohnya industri makanan dimana hasil produksi harus sesegera mungkin sampai ke konsumen untuk menghindari tingginya waste barang jadi dikarenakan telah memasuki masa expired. |

| 6 | Defects | Pemborosan yang terjadi akibat rendahnya kualitas produk, kesalahan produksi yang menyebabkan produk cacat. | Kesalahan setting mesin sehingga produk tidak sesuai dengan standar yang ada. |

| 7 | Transportation | Pemborosan yang terjadi akibat perpindahan barang yang berlebihan seperti jarak yang terlalu jauh, biasanya terjadi akibat tata letak yang kurang optimal. | Letak Gudang yang jauh dari Produksi. |

5S & 5R

Pengertian

Program 5R merupakan adaptasi program 5S yang dikembangkan di Jepang dan sudah digunakan oleh banyak perusahaan di dunia. Singkatan 5R merupakan kependekan dari istilah : Ringkas, Rapi, Resik, Rawat dan Rajin, istilah ini merupakan hasil penyerapan dari bahasa Jepang kedalam bahasa Indonesia. Istilah asli dalam bahasa Jepang adalah 5S yang kepanjangannya adalah : Seiri, Seiton, Seiso, Seiketsu dan Shitsuke. Metode ini digunakan sebagai panduan untuk melakukan penataan dan pembersihan tempat kerja. 5R ini sudah menjadi budaya dan hal wajib bagi berbagai perusahaan ternama dan diterapkan di tempat kerja di seluruh wilayah perusahaan.

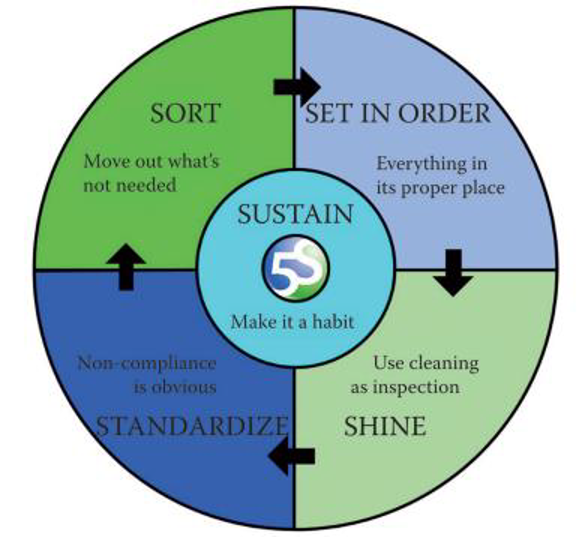

Mengidentifikasi Konsep 5S

Program 5S (Seiri, Seiton, Seiso, Seiketsu dan Shitsuke) merupakan dasar bagi mentalitas karyawan untuk melakukan perbaikan (improvement) dan juga untuk mewujudkan kesadaran mutu (quality awareness) (Heizer and Render,2009). 5S adalah sebuah pendekatan dalam mengatur lingkungan kerja, yang pada intinya berusaha mengeliminasi waste sehingga tercipta lingkungan kerja yang efektif, efisien dan produktif (Osada, 2004). Sedangkan Hirano (1996) mendefinisikan 5S sebuah alat untuk membantu mengungkapkan masalah dan bila digunakan secara canggih, dapat menjadi bagian dari proses pengendalian visual dari sebuah sistem lean yang direncanakan dengan baik.

5S sendiri merupakan singkatan dari Seiri (Sort), Seiton (Straighten), Seiso (Shine), Seiketsu (Standardize), dan Shitsuke (Sustain). Dalam Bahasa Indonesia diterjemahkan sebagai 5R yang berarti Ringkas, Rapi, Resik, Rawat, Rajin. Konsep 5R / 5S yaitu merupakan proses perubahan sikap dengan cara menerapkan aspek penataan, kebersihan dan kedisiplinan di tempat kerja. Dengan menerapkan prinsip “A place for everything and everything in its place” maka setiap anggota organisasi dibiasakan bekerja dalam lingkungan kerja dengan standar tempat yang jelas. Pada konsep 5R / 5S juga bagian dari konsep kaizen yang memiliki arti penyempurnaan secara berkesinambungan pada kehidupan pribadi, kehidupan di keluarga, lingkungan sosial ataupun juga tempat kerja. Pengertian falsafah 5S yaitu:

Seiri/Sortir/Ringkas

Seiri adalah dengan menyisihkan barang yang dianggap tidak diperlukan dan barang yang dianggap tidak diperlukan di tempat kerja dibuang.Seiton/Susun/Rapi

Seiton (susun) adalah dengan menata peralatan kerja yang digunakan dengan rapi dan menghilangkan kegiatan mencari agar alat-alat tersebut bisa dengan mudah ditemukan secara cepat.Seiso/Sapu/Resik

Seiso adalah dengan memelihara kebersihan pada tempat kerja. Setelah menjadi rapi, langkah berikutnya adalah membersihkan tempat kerja, ruangan kerja, peralatan dan lingkungan kerja.Seiketsu/Standardisasi/Rawat

Seiketsu adalah dengan mempertahankan seiri, seiton, dan seiso agar proses tersebut bisa berlangsung secara terus-menerus.Setsuke/Swa disiplin/Rajin

Setsuke adalah suatu bentuk kedisiplinan yang mana hal tersebut menjadi kebiasaan, sehingga para pekerja menjadi biasa mematuhi peraturan dan dilaksanakan penyuluhan kepada para pekerja agar dapat bekerja dengan profesional (Restupuri dan Wahyudin, 2019).

Penerapan Konsep “5S & 5R” Dalam Dunia Industri

Salah satu tool yang sangat terkenal dari continuous improvement adalah 5S, yang merupakan dasar untuk sebuah perusahaan lean yang efektif. 5S terdiri dari 5 kata dalam bahasa Jepang yaitu Seiri (Sort), Seiton (Straighten), Seiso (Sweep and Clean), Seiketsu (Systemize), dan Shitsuke (Standardize). Konsep yang digarisbawahi dari 5S ini adalah mencari waste kemudian mencoba untuk menguranginya. Waste dapat berarti produk yang rusak karena lamanya waktu penyimpanan, space yang “terbuang” untuk penyimpanan barang, hingga modal berbentuk produk jadi yang “mengendap” di gudang. Kelima komponen “S” tersebut adalah :

1. Seiri (Ringkas)

Konsep pertama dari 5S adalah seiri, yang berarti ringkas. Menurut Hiroyuki Hirano (2002:21), seiri adalah memisahkan barang menjadi dua golongan yaitu barang yang diperlukan dan yang tidak diperlukan. Barang yang tidak diperlukan harus dipisahkan dari area kerja, dimana mereka merupakan barang yang tidak/belum/jarang digunakan saat ini. Untuk barang yang masih meragukan, maka diperlukan penilaian (appraisal) terhadap nilai dari barang tersebut. Menurut Kristianto Jahja (2000:12), seiri yaitu: “singkirkan barang-barang yang tidak diperlukan dari tempat kerja”. Contoh penerapan seiri pada PT. Sosro (2004:8) adalah:- Membedakan dan memisahkan barang yang masih digunakan dan yang tidak.

- Menyingkirkan dan menempatkan barang yang mungkin akan diperlukan di tempat terpisah.

2. Seiton (Rapi)

Seiton berarti menyimpan barang di tempat yang tepat atau dalam tata letak yang benar, sehingga dapat dipergunakan dalam keadaan mendadak. Menurut Kristianto Jahja (2000), seiton berarti menempatkan barang sesuai dengan jenis, fungsi dan volume penggunaannya.

Tujuan dari konsep seiton adalah menghilangkan kegiatan yang tidak perlu, menghilangkan ketidakpastian peletakan barang dan mengurangi resiko kehilangan atau kesalahan pengambilan. Langkah-langkah menuju konsep seiton adalah pengelompokan barang, persiapan tempat, pemberian tanda batas antar tempat, pemberian tanda pengenal atau identifikasi barang dan denah penempatan barang. Faktor terpenting dalam penerapan seiton adalah bagaimana merancang sebuah sistem yang nantinya dapat dimengerti oleh setiap orang dengan mudah dan jelas.

Untuk wilayah kerja tertentu, peralatan harus diberi tanda dan disusun sesuai peruntukannya di area tersebut. Hal ini akan mempermudah untuk memindahkan barang yang tidak memiliki label dari area tersebut. Menyusun segala sesuatu pada tempatnya akan membuat peralatan mudah dicari dan mudah digunakan. Contoh penerapan konsep seiton di PT. Sosro adalah:

- Hindari kerja yang menghalalkan benda apa saja sebagai alat pengganti (misal; palu diganti dengan batu, pengganjal mesin dari kayu, membuka botol dengan botol, dsb.)

- Setiap barang yang berada di tempat kerja mempunyai tempat yang pasti

- Sedikit resiko kehilangan barang

- Kemudahan pengontrolan

- Merapikan tempat kerja tidaklah sulit, yang sulit adalah menyempatkan diri untuk melakukannya

3. Seiso (Resik)

Seiso menurut Kristianto Jahja (2004:46) berarti membersihkan segala sesuatu yang ada di tempat kerja, pada prinsipnya adalah melakukan pemeriksaan secara teratur.

Dapat diartikan sebagai upaya membersihkan. Area kerja harus terlihat rapi dan bersih serta siap untuk digunakan oleh shift selanjutnya. Area kerja harus dipelihara secara teratur (misal; harian/per shift). Setiap peralatan dan perlengkapan kerja harus berada pada tempat yang benar dan tak ada yang hilang. Area kerja yang dijaga dengan baik akan membuat lingkungan kerja yang sehat.

Jadi, pembersihan adalah sesuatu yang memiliki pengaruh besar atas produktivitas, keamanan, semangat kerja dan setiap aspek operasi lain. Bagian ini memerlukan perhatian penuh. Gerakan seiso berupaya untuk mencapai kotoran dan debu nihil serta menghilangkan cacat dan kesalahan kecil sesuai dengan tujuan dilakukannya pemeriksaan utama. Contoh penerapan seiso di PT. Sosro (2004:9) adalah:

- Menyediakan sarana kebersihan (alat kerja)

- Pembersihan tempat kerja (melalui budaya kerja bakti)

- Peremajaan tempat kerja, pelestarian seiso

4. Seiketsu (Rawat)

Konsep utama seiketsu adalah memelihara keadaan area kerja yang bersih dan rapi dengan mengikuti disiplin 3S yang telah dilaksanakan. Perawatan yang dimaksudkan disini adalah menjaga konsistensi pelaksanaan disiplin 3S (seiri, seiton, seiso) agar tetap dapat berjalan dengan baik. Menurut Takashi Osada, seiketsu adalah “terus-menerus dan secara berulang-ulang memelihara seiri, seiton, seiso baik secara personal maupun menyangkut pekerjaan.” Tujuan dari seiketsu adalah:

- Terjaganya lingkungan dalam kondisi tetap baik

- Menjaga agar alat kerja selalu siap pakai dan menjaga mutu hasil kerja

- Lebih mudah melatih karyawan baru

Contoh penerapan seiketsu di PT. Sosro (2004:9) adalah:

- Perancangan mekanisme pantau yang meliputi; perancangan kode fungsi alat, perancangan garis tanda batas untuk area penempatan barang, perancangan daftar periksa.

- Melakukan pemeriksaan secara berkala, yaitu inspeksi harian dan inspeksi mingguan.

5. Shitsuke (Rajin)

Shitsuke merupakan upaya pembiasaan. Artinya, semua kegiatan 4S diatas tidak mungkin bertahan lama, bahkan mungkin tidak akan pernah terlaksana, tanpa membuat semua orang melakukannya berulang-ulang secara benar dan mempertahankan 3S yang pertama. Shitsuke juga merupakan akuntabilitas manajemen untuk melatih orang agar mengikuti peraturan perawatan ruangan. Manajemen harus mengimplementasikan aturan tersebut dan mempraktekkannya, sehingga semua orang belajar darinya. Manajemen harus berjalan di lantai pabrik, menjelaskan apa yang mereka mau dari para pekerja, memberi penghargaan terhadap siapa yang mengikuti dan memberi peringatan kepada mereka yang tidak mengikutinya.

Menurut Takashi Osada, shitsuke adalah “melakukan sesuatu yang benar sebagai kebiasaan.” Konsep utama dari shitsuke adalah melakukan tugas/pekerjaan dengan benar sesuai dengan prosedur yang berlaku. Menurut Kristianto Jahja (2006:62), shitsuke berarti “lakukan apa yang harus dilakukan, dan jangan melakukan apa yang tidak boleh dilakukan.” Contoh penerapan shitsuke di PT. Sosro (2004:9) adalah:

- Hargailah penerapan 5S di area kerja masing-masing

- Ciptakan iklim/suasana kerja yang memacu pelaksanaan 5S

- Tumbuhkan kesadaran agar 5S menjadi sikap/budaya kerja positif

- Lakukan 5S sebagai bagian dari pekerjaan sehari-hari

Manfaat dalam implementasi 5S:

- Menghemat waktu yang terbuang untuk mencari alat.

- Mengurangi jumlah pergerakan manuasia yang sia-sia untuk menyelesaikan tugas.

- Meningkatkan keamanan dengan menghilangkan bahaya peregangan, tekukan, dan kecelakaan kerja.

- Meningkatkan keandalan peralatan.

- Menstandarkan langkah-langkah untuk pelatihan silang yang lebih mudah dan akurat.

- Membebaskan ruang lantai proses yang berharga.

- Membantu meletakkan dasar untuk budaya perbaikan yang berkelanjutan.

Secara keseluruhan, 5S berarti perawatan ruang dan pengorganisasian tempat kerja yang lebih baik. Tool Kaizen seperti 5S tak hanya digunakan untuk meningkatkan keuntungan perusahaan, namun juga membuat perusahaan dapat menunjukkan potensi kekuatan dan kemampuan yang sebelumnya tersembunyi(Hirai, 2000 dalam Abdullah, 2003). 5S merupakan budaya tentang bagaimana seorang memperlakukan tempat kerjanya secara teratur. Bila tempat kerja tertata rapi, bersih, tertib maka kemudahan bekerja perorangan dapat diciptakan.

Sistem Lean menggunakan 5R untuk mendukung tercapainya sebuah proses yang mengalir lancar sesuai waktu takt. 5R juga merupakan sebuah alat untuk membantu mengungkapkan masalah dan bila digunakan secara canggih dapat menjadi bagian dari proses pengendalian visual dari sebuah sistem Lean yang direncanakan dengan baik (Hirano, 1995).